电炉用耐火材料的使用、变化、工艺技术和发展

电炉耐火材料在二战后的半个世纪当中,量和质方面都有很大的变化,其变化过程可以分为前期(至1975年左右)和后期(1975年以后)。1975年并不是想当然的划分年代,以石油危机为契机,是可以明显看到电炉耐火材料与以往所不同的工艺技术时期,也可以这样说,UHP操作、炉体水冷结构和二次精炼的功能细化等在操作、设备上的变化,在1975年前后开始以节能为中心。

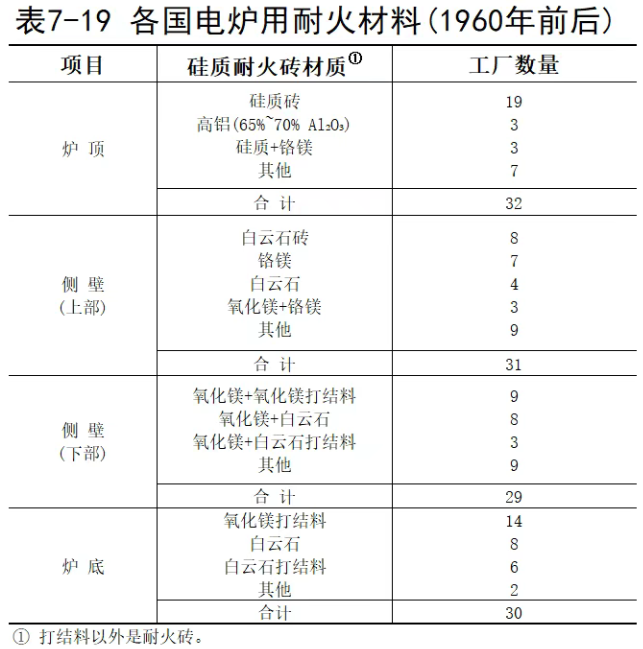

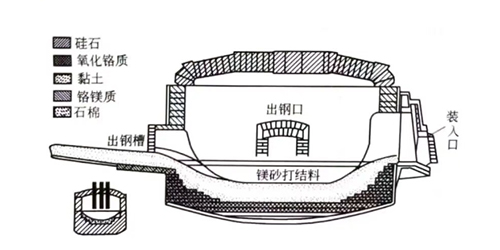

电炉与平炉同样,电炉的耐火材料也可以分为炉顶、侧壁以及炉底。1960年前后电炉耐火材料的使用状况,由〇.Porkert对世界8个国家的33家工厂的碱性大型电炉所进行的调查(表7-19)说明了这方面的情况,当时日本标准的使用形式是:

炉顶,硅质耐火砖;

侧壁,铬镁耐火砖(不烧);

炉床,镁砂打结料。

图7-41,这方面与美国是一样的,欧洲与日本、美国相比氧气使用量少。从冶金学上习惯使用白云石(含有CaO)的传统想法出发,在侧壁、炉底一般使用白云石质的耐火砖、打结料。日本在二次大战结束后,与平炉状况一样,由于资源不足问题而开始了生白云石炉底的研究,也展开应用了一部分欧洲式的白云石炉底方式氧气炼钢方式的引进也因此很少。

根据资料,1960 年前后日本的电炉耐火材料的使用寿命为:

炉顶(硅质砖):50~200次,吨钢2~6kg

侧壁(不烧铬镁砖):50~150次,吨钢2~7kg

炉底(白云石):200~500次或是2000~4000次吨钢5~15kg

修补用料(白云石):吨钢10~40kg

炉底的寿命在至炉底大修为止的使用次数、炉底修补的操作方法上有很大的变化,另外,和修补料的使用量也有关系。

从20世纪60年代后半期开始日本电炉耐火材料的变化引人注目,其背景有操作以及下面炉体设备的变化的原因:

(1)氧气炼钢的扩大;

(2)HP(high power),UHP(ultra-high power)操作的出现;

(3)连续铸造的普及、钢种的多样化、二次精炼的扩大;

(4)助燃烧嘴的设备普及;

(5)炉内集尘设备的采用;

上述一系列的变化都使耐火材料的负荷增加。

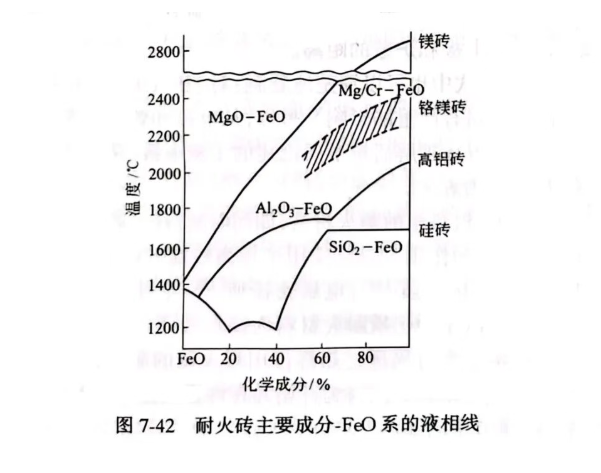

首先,炉顶耐火材料从石英耐火砖到高氧化铝耐火砖进而到不烧铬镁耐火砖,又向直接结合的铬镁耐火砖变化,图7-42可以说明这方面的情况。电炉炉顶的碱性化在耐火材料的耐侵蚀性方面如上所述,随着其碱性化的变化带来不少问题。其重要的有以下几个问题:

(1)炉顶重量的增加;

(2)铁皮、镁质砖产生感应电流;

(3)温度变动、围气体(氧气分压)的反复变化使耐火砖脆化;

(4)炉顶砌筑、支撑结构方式还未成熟。

对于这些问题的解决,20世纪60年代出现的直接结合型铬镁砖扮演了重要角色。电炉炉顶的碱性化,美国已经在二战结束后尝试了不烧铬镁砖和镁橄榄石砖的方式,但没有成功,约25年之后成为真正的碱性炉顶时代。进一步的,在炉顶的电极周围(小炉顶)开发使用了不定形耐火材料(高氧化铝质等)。

侧壁不烧铬镁砖使用了标准的材质,最大的问题是局部过热用的耐火材料,对其耐火材料的极大负荷在当时钢铁用的耐火材料当中可以说是最高的。由于电极电弧高温高热的影响,可能存在耐火材料自身的熔流或是挥发现象,过热部位耐火材料的损耗以W.E.Schwabe的想法所引人的耐火材料损耗指数(refractory wear index)表示,

RE=PA·EA/L2

式中,RE为耐火材料损耗指数;PA为电弧功率;EA为电弧电压(弧长);L 为电极和炉壁的距离。

从这个公式中也可以清楚地看到,对HP.UHP操作的局部过热,对耐火材料有严重的影响。另外,从电极和炉壁距离的影响大小,也可以很好地理解后章节所论述的1根电极(从炉壁离开电弧部位的方式)的意义。

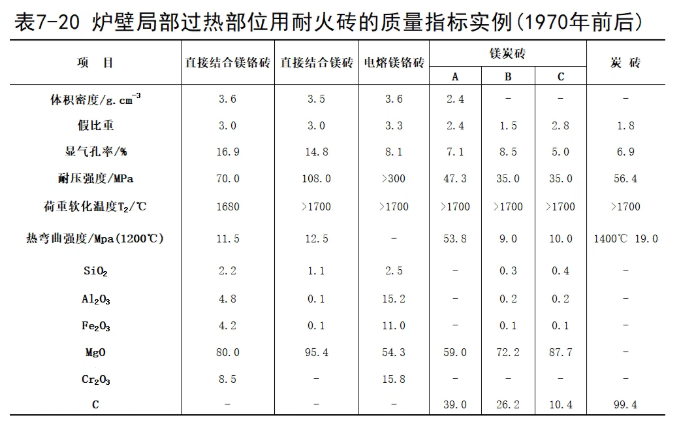

对于局部过热用的耐火材料,如当时期待的“起到炼钢用耐火材料的试验厂的作用”那样,使用了最高性能的耐火材料,试用了磷酸盐结合氧化镁质,电解铬镁质等当时最高级的耐火砖,紧接着研制1种优质耐火材料为镁炭砖,此时为1970年。表7-20所示为当时局部过热部位用耐火砖的质量指标。

电炉炉壁,不仅受到电极电弧的高温辐射,也由于炉内渣子等的飞溅物质的影响而受到侵蚀,来自硅质炉顶的高 SiO2熔流物质冲刷侧壁,从而侵蚀侧壁的碱性耐火材料,特别是白云石类耐火材料已被多数的经验证实,广泛采用白云石侧壁的欧洲称此为SiO2冲洗“Silica wash“。从这种意义上讲,炉顶的碱性化对侧壁有正面的影响。

当时有一种说法:“优质的电炉炼钢即为优质的底部结构(bottom making)”,这象征着炉底在精炼面的重要性。炉底用不定形(打结)耐火材料(炉底后部内衬耐火砖),但其中一部分也使用了耐火砖砌筑的炉底,特别是在欧洲被广泛采用。另外,在有关炉底内衬结构的设计思想中,有加厚后部内衬促进绝热效果的方式(美国式)和减薄后部内衬加速冷却效果的方式(欧洲式,cool bottom),有关70t电炉炉底的比较调查,其内衬结构是:

美国式:打结料(203)/MgO砖(381)/黏土砖(203)

欧洲式:打结料(340)/MgO砖(150+226)/黏土砖(40)

不定形耐火材料炉底的施工方法,主要是通过捣固打结方式进行,由于施工作业人员的技能不同,存在着不能实现施工密度均一性的问题,需要长的施工时间和比较长的干燥时间。更进一步的是,由于操作过程中的残钢和局部剥落的原因,层状龟裂容易发生。作为这一系列问题的对策,尝试了振动浇注施工(vibration casting)和干式打结的施工方法。

干式打结类似于欧洲以白云石为对象并广泛采用的Crespi方法,因此,以氧化镁为对象进行了尝试,它具有特别容易干燥的特点。对于这种方式,一般认为存在施工密度稍微不足的问题,干式打结方式也存在层状龟裂的问题。到1970年开发了干式振动法,这种方式可以说弥补了两者的短处。在1950年,日本制钢公司广岛炼钢厂等尝试了用石灰石砌筑炉底的方法,取得了在铸钢熔解中很好的效果。

炉底耐火材料中,除美国和日本主要使用的氧化镁质以外,欧洲多使用白云石质耐火材料,苏联、美国的一部分公司当时在炉底也使用铬镁质的材料。另外,欧美等在高铬钢(不锈钢等)的熔解专用炉中使用了氧化铬耐火砖的铬矿作为修补料,这种方式对于来自炉底的[Cr]的抬起(pick-up)和自成内衬(self-lining)形成可能性的担心,在当时来讲是起到一定作用的。

1950年,氧化镁炉底使用85%~90%级的MgO,1960年使用88%~95%级的 MgO,在20世纪70年代有的工厂使用了 96%~98%级的MgO。这种原料从50年代后半期开始,海水镁砂代替天然镁砂料成为了炉底使用的主要原料。

炉底耐火材料的损耗机理从其变质调查上看,被认为类似于平炉炉底的情况,但是,与平炉相比而言的电炉炉内条件(例如,还原期精炼),耐火材料和熔融钢水间的反应显著。比如,3Al-18Mn在氧化镁炉底熔炼的情况下,炉底中的MgO由于钢中的[A1]被还原,熔蚀时钢中[Mg]从0.0025%上升至精炼末期的0.01%,钢中[Al]起源的Al2O3判断为来自尖晶石(MgO·Al2O3)和刚玉(a- Al2O3)。氧化铝炉底熔炼钢材的非金属夹杂物中尖晶石较多,这方面是众所周知的事。

关于电炉的砌炉,除如上所述的炉底以外,英国Peech &Tozer 工厂用 24 个大型耐火砖(单重2~3t,焦油白云石砖)砌筑110t炉的炉壁,创造了8~24h大修的记录,但是,这方面的技术没有特别的进展。

修补技术显示出和平炉并在发展的趋势,炉底的修补,炉顶、炉壁的热喷补方面两者具有共同点。70年代初期的电炉内衬寿命提高的措施:多为采用高性能耐火砖(比如电铸耐火砖)和热修补,加上水冷槽的设置的复合对策,从中可以看到耐火材料技术的扩大作为1970年之后引人注目的重要技术水冷槽,即为炉体冷却技术。

电炉的冷却技术成为耐火材料技术史上第一个重要的技术。这项技术类似于高炉的水冷,而历史性展开并成为电炉新时代的1970年后半期技术动向的重要项目之一。

如果您有耐火材料相关需求或疑问,欢迎致电郑州建信耐火材料成套有限公司,建信耐材,专注于耐火材料的研发、生产和工程施工,年产各类耐火材料20余万吨,欢迎您随时来厂实地考察洽谈业务。